Il existe de nombreux types de revêtements métalliques. Les forces d'essai requises pour les tests de microdureté varient selon le revêtement et ne peuvent être appliquées de manière aléatoire. Les essais doivent être réalisés conformément aux valeurs de force d'essai recommandées par les normes. Aujourd'hui, nous présenterons principalement les essais de microdureté Vickers des revêtements de zinc ou des revêtements en alliage zinc-aluminium-magnésium appliqués sur acier.

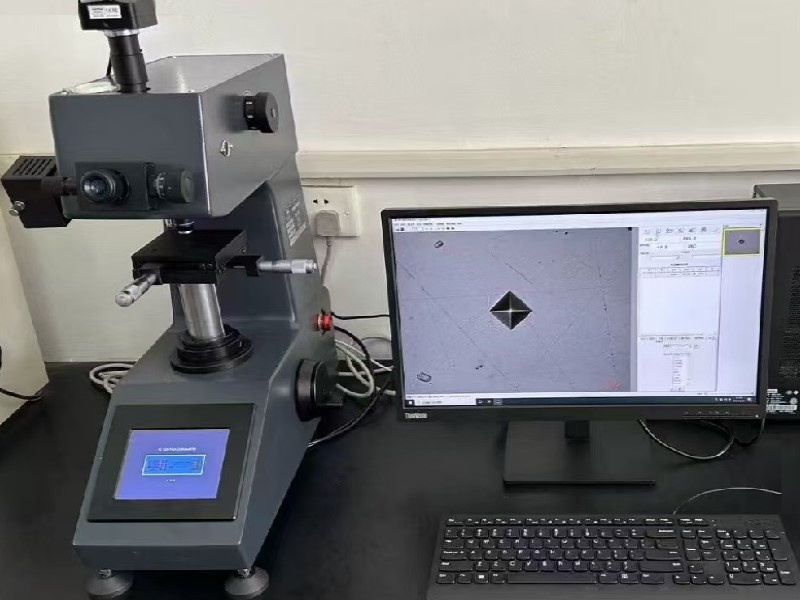

1. La préparation d'échantillons métallographiques de haute qualité de revêtements de zinc (ou de revêtements aluminium-magnésium) constitue la première étape des essais de revêtement. Cette préparation comprend plusieurs étapes : prélèvement, enrobage, pré-rectification et polissage. L'objectif est d'obtenir une surface de section transversale lisse et plane permettant une visualisation claire des empreintes Vickers et facilitant ainsi la mesure précise de leurs dimensions pour déterminer les valeurs de dureté.

2. Essais de dureté des revêtements de zinc : les revêtements de zinc étant relativement épais, il est possible de réaliser des essais de dureté avec différentes forces d’essai. Sur un même échantillon, plus la force appliquée est faible, plus l’empreinte est petite ; inversement, plus la force est élevée, plus l’empreinte est grande. Si le revêtement autour de l’empreinte présente des signes de fissuration ou de déformation, il convient de réduire la force d’essai. Ce processus est répété jusqu’à ce que le revêtement autour de l’empreinte Vickers reste relativement intact et sans déformation ; la force d’essai obtenue est alors appropriée pour l’échantillon.

2.1 Différentes épaisseurs de revêtement correspondent à des plages de force d'essai spécifiques, ce qui est crucial pour éviter toute distorsion des résultats. Le tableau suivant sert de référence pour la sélection de la force d'essai pour les revêtements courants (zingage, chromage), applicable aux microduromètres Vickers (HV) :

| Type de revêtement | Revêtement Épaisseur (μm) | Recommander Force d'essai (gf) | Correspondant Échelle HV | Précautions essentielles |

| Zinc Placage | 5 ~ 15 | 25 ~ 50 | HV0,025, HV0,05 | Le zingage est relativement tendre (généralement HV50~150) ; une faible force empêche une indentation excessive. |

| Zinc Placage | 15 ~ 50 | 50 ~ 100 | HV0,05, HV0,1 | À mesure que l'épaisseur augmente, la force peut être augmentée de manière appropriée pour garantir des bords d'indentation nets. |

| Chrome Placage | 1 ~ 5 | 10 ~ 25 | HV0,01, HV0,025 | Le chrome dur (HV800~1200) possède une dureté élevée ; une faible force empêche les dommages causés par l'indenteur. |

| Chrome Placage | 5 ~ 20 | 25 ~ 100 | HV0,025, HV0,1 | Lorsque l'épaisseur est supérieure à 10 μm, la force HV0.1 offre un équilibre entre précision et efficacité. |

| Composite Revêtement | <5 | ≤25 | HV0,01, HV0,025 | Pour les revêtements tels que l'alliage zinc-nickel et l'alliage chrome-nickel, il faut absolument empêcher toute pénétration de l'indentation dans le revêtement. |

2.2 Autres facteurs d'influence clés

Outre l'épaisseur, les deux facteurs suivants modifieront également le choix de la force d'essai et devront être évalués en fonction des scénarios réels :

Plage de dureté du revêtement :

Revêtements tendres (par exemple, zingage, dureté Vickers < 200) : si la force d’essai est trop faible, les empreintes peuvent devenir floues en raison de la déformation plastique du revêtement. Il est recommandé de choisir la limite supérieure de la plage recommandée (par exemple, pour une épaisseur de 10 µm, choisir une force d’essai de 50 gf).

Revêtements durs (par exemple, chromage, HV > 800) : La dureté élevée entraîne de petites indentations, la force d'essai ne doit donc pas être trop faible (par exemple, pour une épaisseur de 5 μm, choisir une force d'essai de 25 gf) afin d'éviter que l'erreur de mesure de la diagonale de l'indentation ne dépasse ±5 %.

2.3 Exigences relatives aux normes et spécifications

Chaque secteur d'activité possède ses propres normes. Par exemple :

L'industrie automobile adopte généralement la norme ISO 14577 (essai d'indentation instrumentée), qui permet d'ajuster la valeur de la force en fonction de l'épaisseur du revêtement ;

L'industrie générale se réfère à la norme ASTM E384, qui exige que la diagonale de l'indentation soit ≤ 1/2 de l'épaisseur du revêtement et ≥ 10 fois le rayon de la pointe de l'indenteur (pour éviter l'effet de pointe).

En conclusion, le choix de la force d'essai pour les essais de microdureté Vickers des revêtements métalliques doit suivre la logique suivante : « épaisseur d'abord, ajustement de la dureté et garantie de la norme » :

Tout d’abord, déterminez la plage de force d’essai en fonction de l’épaisseur du revêtement (reportez-vous au tableau ci-dessus) ;

Ajustez la valeur de la force en fonction de la dureté du revêtement (sélectionnez la limite supérieure pour les revêtements tendres et la limite inférieure pour les revêtements durs) ;

Enfin, alignez-vous sur les normes industrielles (telles que l'ISO 14577 et l'ASTM E384) pour garantir la validité des résultats des tests.

Date de publication : 3 septembre 2025