1) Un testeur de dureté Rockwell peut-il être utilisé pour tester la dureté de la paroi d'un tuyau en acier ?

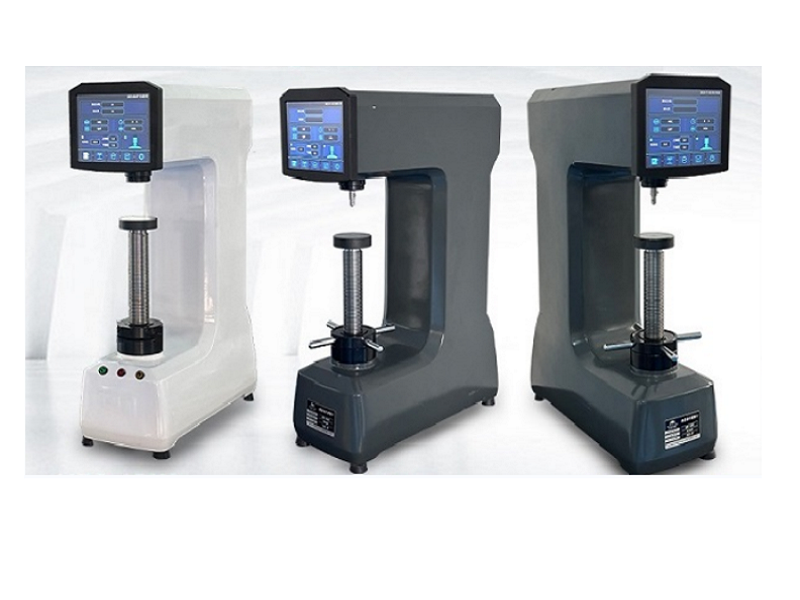

Le matériau testé est un tube en acier SA-213M T22 de 16 mm de diamètre extérieur et de 1,65 mm d'épaisseur. Les résultats du test de dureté Rockwell sont les suivants : après élimination de la calamine et de la couche de décarburation à l'aide d'une meuleuse, l'échantillon est placé sur un banc d'essai en V. Un duromètre Rockwell numérique HRS-150S est utilisé pour mesurer directement la dureté Rockwell de sa surface extérieure sous une charge de 980,7 N. Après le test, une légère déformation de la paroi du tube est constatée, ce qui explique la valeur de dureté Rockwell trop faible et la validité du test.

Conformément à la norme GB/T 230.1-2018 « Essai de dureté Rockwell des matériaux métalliques – Partie 1 : Méthode d’essai », la dureté Rockwell est de 80 HRBW et l’épaisseur minimale de l’échantillon est de 1,5 mm. L’échantillon n° 1 mesure 1,65 mm d’épaisseur, la couche décarburée mesure entre 0,15 et 0,20 mm d’épaisseur, et l’épaisseur de l’échantillon après élimination de cette couche est de 1,4 à 1,45 mm, ce qui est proche de l’épaisseur minimale spécifiée dans la norme GB/T 230.1-2018. Lors de l’essai, l’absence de support au centre de l’échantillon entraîne une légère déformation (non visible à l’œil nu), ce qui explique la valeur de dureté Rockwell réelle inférieure à la valeur mesurée.

2) Comment choisir le testeur de dureté superficielle pour les tubes en acier :

Après de nombreux tests sur la dureté superficielle des tubes en acier, notre société est parvenue aux conclusions suivantes :

1. Lors de la réalisation d'un test de dureté Rockwell de surface ou d'un test de dureté Rockwell sur la surface de tubes en acier à paroi mince, un support insuffisant de la paroi du tube entraînera une déformation de l'échantillon et conduira à des résultats de test faibles ;

2. Si un support cylindrique est ajouté au milieu d'un tuyau en acier à paroi mince, les résultats des tests seront faibles car l'axe de la pression et la direction de la charge ne peuvent pas être garantis perpendiculaires à la surface du tuyau en acier, et il existe un espace entre la surface extérieure du tuyau en acier et le support cylindrique installé.

3. La méthode de conversion de la dureté Vickers mesurée en dureté Rockwell après incrustation et polissage de l'échantillon de tuyau en acier est relativement précise.

4. Après avoir éliminé la couche d'oxyde et de décarburation à la surface du tube en acier, usiné le plan de test sur la surface extérieure et l'avoir incrusté, la dureté Rockwell de surface est convertie en dureté Rockwell, ce qui est relativement précis.

Date de publication : 13 juin 2024